O fundador, Frank Kensy, está à esquerda © b.fab

Essa é a visão do fundador da *b.fab, Frank Kensy, que fez várias descobertas que sugerem que o processo convencional de conversão de CO2 em proteína - conforme defendido por outras empresas iniciantes, como a Deep Branch (agora AerBio) ou Novo Nutrients - é mais difícil de implementar devido aos riscos de explosão.

Engenheiro bioquímico, com quase 25 anos de experiência no setor de biotecnologia, Kensy teve seu momento eureca enquanto fazia um doutorado em microrreatores.

"Os biorreatores padrão são muito trabalhosos e complicados, por isso procurei uma solução mais fácil", explica ele.

Ele fez progresso suficiente para criar sua própria empresa, vendendo dispositivos para monitorar e acelerar o desenvolvimento de bioprocessos em microbiorreatores (tecnologia BioLector), o que lhe proporcionou insights valiosos sobre uma ampla gama de aplicações no espaço da biotecnologia e, depois de vender sua startup original, Kensy decidiu dedicar sua energia à criação de uma nova empresa envolvida na utilização de CO2.

"Encontramos uma tecnologia em Israel que converte CO2: na primeira etapa, por eletroquímica, juntando CO2 e eletricidade em um eletrolisador, para produzir ácido fórmico. Essa é a principal matéria-prima de nosso bioprocesso, no qual as bactérias convertem esse ácido fórmico em proteína", explica ele

"É bastante simples - você precisa de uma fonte de CO2 juntamente com uma fonte de eletricidade renovável e isso é tudo para produzir o formato. O formiato produzido é então alimentado em um biorreator e permite que as células bacterianas cresçam no formiato. Por fim, geramos uma alta densidade celular que é girada em uma centrífuga e, em uma última etapa, a biomassa é seca em um secador por pulverização para obter a proteína de célula única", acrescenta.

Embora o produto final não seja particularmente exclusivo, o processo tem duas vantagens significativas em relação aos processos convencionais.

"Produzimos a proteína usando apenas CO2 e eletricidade. A principal diferença é que temos uma via própria que é mais eficiente do que as vias padrão e nossa matéria-prima para a fermentação é um líquido", enfatiza Kensy.

"Isso torna a fermentação bastante fácil - você pode alimentar o líquido em biorreatores padrão e não temos os problemas decorrentes do uso de gases pressurizados e explosivos. Nesses casos, as medidas de segurança exigem sensores, controles e reatores fortes adequados, o que aumenta os custos de produção", acrescenta

Em termos de tempo de resposta, Kensy diz que normalmente leva cerca de uma semana para produzir um lote (alimentado) de proteína, mas acrescenta que seu objetivo é produzi-lo em modo contínuo, com uma entrada e saída contínuas de matéria-prima e proteína, respectivamente, tornando a produção o mais eficiente possível.

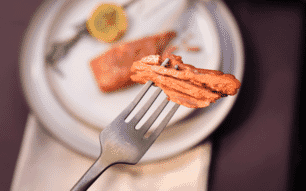

© b.fab

O produto final

De acordo com a Kensy, a proteína resultante é semelhante à farinha de peixe e ao farelo de soja em termos de seu perfil de aminoácidos, embora tenha um teor geral de proteína mais alto do que os outros dois, chegando a até 80%.

Embora possa ser usado para alimentar uma variedade de animais, ele tem como alvo a aquicultura devido ao seu rápido crescimento e à demanda por fontes de proteína mais escalonáveis e sustentáveis.

"Temos uma fonte livre de desmatamento, que não precisa nem mesmo de terra arável e que pode apoiar fortemente o crescimento do setor", reflete ele.

E, em termos de custo, Kensy projeta que a proteína será eminentemente acessível.

"Já calculamos que podemos, pelo menos, alcançar a paridade de preço com a farinha de peixe e isso será reduzido com o tempo. Nossos principais custos serão os de eletricidade, e os preços geralmente estão caindo, à medida que mais usinas de energia renovável são instaladas, e em algumas regiões eles já são muito baixos", explica ele

Ele também espera que os produtores de ração recebam bem os volumes adicionais que seu processo poderia criar.

"Com a estagnação da farinha de peixe, podemos instalar novas fábricas e aumentar a produtividade para garantir o fornecimento", observa ele.

Em termos de localização, a Kensy está de mente aberta, desde que os locais tenham acesso a suprimentos confiáveis de energias renováveis, bem como a alguma indústria pesada para fornecer o CO2.

Reação do setor

A Kensy só teve conversas preliminares com produtores de ração aquática até o momento, mas diz que o feedback deles tem sido positivo.

"Eles gostaram, mas temos que entregar mais volumes, atender a mais especificações e realizar testes de alimentação - ainda temos que fazer o dever de casa para cumprir seus padrões e especificações", reflete.

Como parte do atual acelerador Crest da Hatch Blue, a Kensy teve a chance de se reunir com mais produtores de ração aquática, bem como com salmão e criadores de camarão - com viagens programadas para o Havaí e Noruega, seguidas por Cingapura e Vietnã como parte do programa.

"Ficamos felizes em participar do Crest como uma chance de realmente conhecer melhor o setor de aquicultura. Entender seus desafios e trabalhar em estreita colaboração com eles", observa ele.

© b.fab

Milestones e desafios

Kensy criou o conceito da b.fab em 2018, transformando-o em uma empresa operacional em 2021 e, no ano seguinte, desenvolveu um processo demonstrável para a produção de vários produtos individuais - proteína, aminoácidos mais específicos, biopolímeros, ácido lático, ácido crotônico e ácidos graxos.

"A produção de nossa proteína é a mais avançada, mas ainda está em escala de laboratório, agora temos que passar para a escala piloto - primeiro com a proteína, depois com alguns dos outros produtos", diz ele.

Depois de produzir um volume significativo de proteína, Kensy está ansioso para iniciar os testes de alimentação - cujos resultados ele espera que estejam disponíveis dentro de um ano, graças à natureza acelerada de sua tecnologia.

"O primeiro aumento de escala para a planta piloto deve levar apenas três meses. A vantagem da nossa tecnologia é que podemos usar centros de aumento de escala padrão para produzir vários quilos, o suficiente para testes de alimentação. Primeiro, vamos analisar o mercado de salmão e, em seguida, camarão", ele ressalta.

Embora Kensy elogie os atuais membros da equipe - Armin Kubis, chefe de biologia sintética; Florent Collas, chefe de engenharia de processos; e Tim van der Linden, CFO - ele também está ciente de que a expansão será necessária quando mais produtos estiverem disponíveis.

"Temos toda a experiência para desenvolver o processo, dimensioná-lo e comercializá-lo, mas precisaremos contratar pessoas para ampliar nossa experiência no mercado", diz ele.

Atualmente, a startup está participando do programa de aceleração Crest da Hatch Blue

Investidor pronto

Para aumentar a escala e lançar no mercado, ele está atualmente procurando levantar vários milhões de euros e tem uma mensagem clara para os investidores em potencial.

"Nossa vantagem é que nossos concorrentes trabalham principalmente com gases e precisam de biorreatores específicos, mas nós temos uma matéria-prima líquida que pode ser usada em biorreatores padrão nas fábricas existentes. Isso significa que nosso aumento de escala pode ser muito mais rápido. E nosso lançamento no mercado também pode ser muito mais rápido. Essa é a nossa oferta aos investidores", ressalta Kensy.

Quanto ao modelo de negócios?

"Em vez de construir diretamente nossa própria fábrica de produção, poderíamos trabalhar primeiro com CMOs ou comprar fábricas existentes. Se os produtores de ração já tiverem suas próprias fábricas de fermentação, poderemos fornecer a eles as cepas e os procedimentos de operação padrão e eles poderão produzir por conta própria", diz Kensy.

"Queremos licenciar a tecnologia para produtores de ração, queremos ser o principal fornecedor de licenças para todo o setor de ração aquática e oferecer a eles uma solução sustentável e de longo prazo. Posteriormente, queremos ampliar nosso portfólio de produtos e expandir nossa plataforma exclusiva de biofabricação para outros campos, como o setor de alimentos, produtos químicos e cosméticos", conclui.

*b.fab faz parte do portfólio de investimentos da Hatch Blue, mas o The Fish Site mantém a independência editorial.